- 0086 13321818576 (Steven Lee)

- info@3c-floor.com

SPC каменный пластиковый пол: европейские и американские страны называют этот этаж RVP, жестким пластиковым полом. Запорный каменный пластиковый пол SPC активно продвигается и развивается на высокой скорости на внутреннем и внешнем рынках.

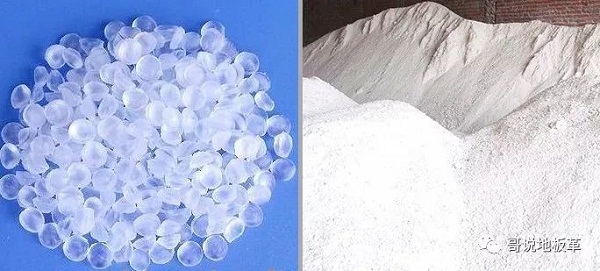

Состав запирающего пластикового пола из ПВХ:

Компоненты пола: порошок из полимерной смолы, каменный порошок, пластификаторы, стабилизаторы, сажа, основным компонентом является поливинилхлорид и каменный порошок.

Конструкция: От основания до поверхности, он состоит из бумаги для отделки цветной бумаги из ПВХ, износостойкого слоя и УФ-покрытия.

щелкните lvt

Замок типа SPC каменный пластиковый пол основан на высокотехнологичных разработках нового типа экологически чистого пола, с нулевым формальдегидом, плесени, влаги, пожара, борьбы с вредителями, легкой установки и так далее. Твердый виниловый пол SPC изготавливается путем экструдирования ПВХ-подложки экструдером и Т-образной матрицей, а также с использованием четырехкамерного каландрирующего оборудования из ПВХ или ПВХ для износа слоя износостойкого ПВХ, цветной пленки ПВХ и ПВХ-подложки. , Процесс прост, подгонка сделана с помощью тепла, никакого клея не требуется.

Фиксирующий тип SPC жестких виниловых пластинчатых материалов использует экологически чистую формулу, не содержит тяжелых металлов, фталатов, метанола и других вредных веществ в соответствии со стандартами EN14372, EN649-2011, IEC62321, GB4085-83. В Европе и США развитые страны и Азиатско-Тихоокеанский рынок пользуются большой популярностью.

Благодаря своей стойкости и долговечности каменное покрытие не только решает проблему влажного и деформированного деревянного настила, но также решает проблемы формальдегида других отделочных материалов. Он доступен в различных цветовых решениях для внутреннего оформления, отелей, больниц, торговых центров и других общественных мест.

Производственный процесс замкового типа SPC каменный пластиковый пол:

Процесс 1: смешивание

В соответствии с соотношением сырья, автоматического дозирования → горячего смешивания высокоскоростного смесителя (температура смешивания при нагревании: 125 ° C, роль состоит в том, чтобы равномерно смешивать все виды материалов, удалять влагу в материале) → в холодную смесь (для снижения температуры материала для предотвращения спекания и обесцвечивания, температуры холодного смешивания: 55 ° C) → охладить смешанный материал;

Процесс 2: Экструзия

Добавьте двухшнековый экструдер, тепловой экструзии → введите экструзионное формование листового штампа, образуя пленку

Материал пропускают через четырехвалковый каландр, материал основы утолщается, наносится цветная пленка, наносится износостойкий слой, охлаждение и резка.

Процесс 3: УФ-отпуск

Поверхность UV → закаленная (температура горячей воды: 80 ~ 120 ° C, температура холодной воды: 10 ° C)

Процесс 4: разрезание

Резка → шлифование, обрезка, снятие фаски → контроль → упаковка